在 ABB 机器人的实际应用中,SingArea(奇异区域)的设置是解决奇异点问题的关键手段,尤其在需要高精度、高连续性的轨迹运动场景(如焊接、装配、喷涂)中应用广泛。以下是几个典型的具体应用案例,展示SingArea如何结合轨迹规划策略解决实际问题:

案例 1:汽车底盘焊接 —— 规避肩部奇异点

场景

某汽车生产线中,ABB IRB 6700 机器人需对底盘框架进行多段连续焊接,轨迹需从底盘左侧移动到右侧,中途经过肩关节附近的奇异点区域(肩部奇异点表现为机器人大臂与小臂轴线接近共线,导致末端绕工具 Z 轴旋转灵活性丧失)。若不处理,焊接过程中可能出现焊枪旋转卡顿、速度波动,导致焊缝不均匀。

问题分析

焊接轨迹经过肩部奇异点附近时,机器人关节速度会异常波动(如 2 轴、3 轴速度骤增),导致焊枪姿态不稳定,影响焊接质量,甚至触发10036(关节位置超限)错误。

SingArea应用策略

核心代码片段

plaintext

! 焊接前检测是否接近肩部奇异区域 IF CheckSingularity(CurrentPos,肩奇异点ID) < SingAreaThreshold THEN ! 进入警戒区域,减速并微调路径 MoveL Offs(WeldTarget1, 0, 0, 50), v300, z10, gun1; ! Z轴偏移避开奇异区 ELSE ! 正常速度运动 MoveL WeldTarget1, v800, z10, gun1; ENDIF ! 执行焊接 ArcL WeldStart, WeldEnd, v500, ...;

效果

焊接轨迹连续平滑,焊枪姿态稳定,焊缝合格率从 82% 提升至 99%,未再出现关节速度异常报错。

案例 2:电子元件装配 —— 解决腕部奇异点

场景

某 3C 工厂使用 ABB IRB 1200 机器人装配手机摄像头模组,需将镜头从料盒取出后旋转 90° 并插入主板插槽。腕部(4、5、6 轴)在旋转过程中易出现三轴共线的腕部奇异点,导致镜头旋转卡顿,无法精准对位。

问题分析

腕部奇异点会导致机器人失去一个旋转自由度,镜头旋转时可能出现 “卡滞”,对位误差超过 0.1mm(装配要求≤0.05mm),导致模组损坏。

SingArea应用策略

核心代码片段

plaintext

! 从料盒取镜头(初始姿态) MoveJ PickPos, v500, fine, gripper1; ! 预调整腕部姿态,避开腕部奇异区域 MoveJ PreAdjustPos, v300, fine, gripper1; ! 5轴角度从0°调整至5° ! 旋转90°(路径避开SingArea) MoveL RotatePos, v200, z5, gripper1; ! 插入主板插槽 MoveL InsertPos, v100, fine, gripper1;

效果

镜头旋转过程平滑,对位误差控制在 0.03mm 以内,装配良率从 90% 提升至 99.5%,杜绝了因奇异点导致的模组损坏。

案例 3:大型工件喷涂 —— 全局路径规避奇异区域

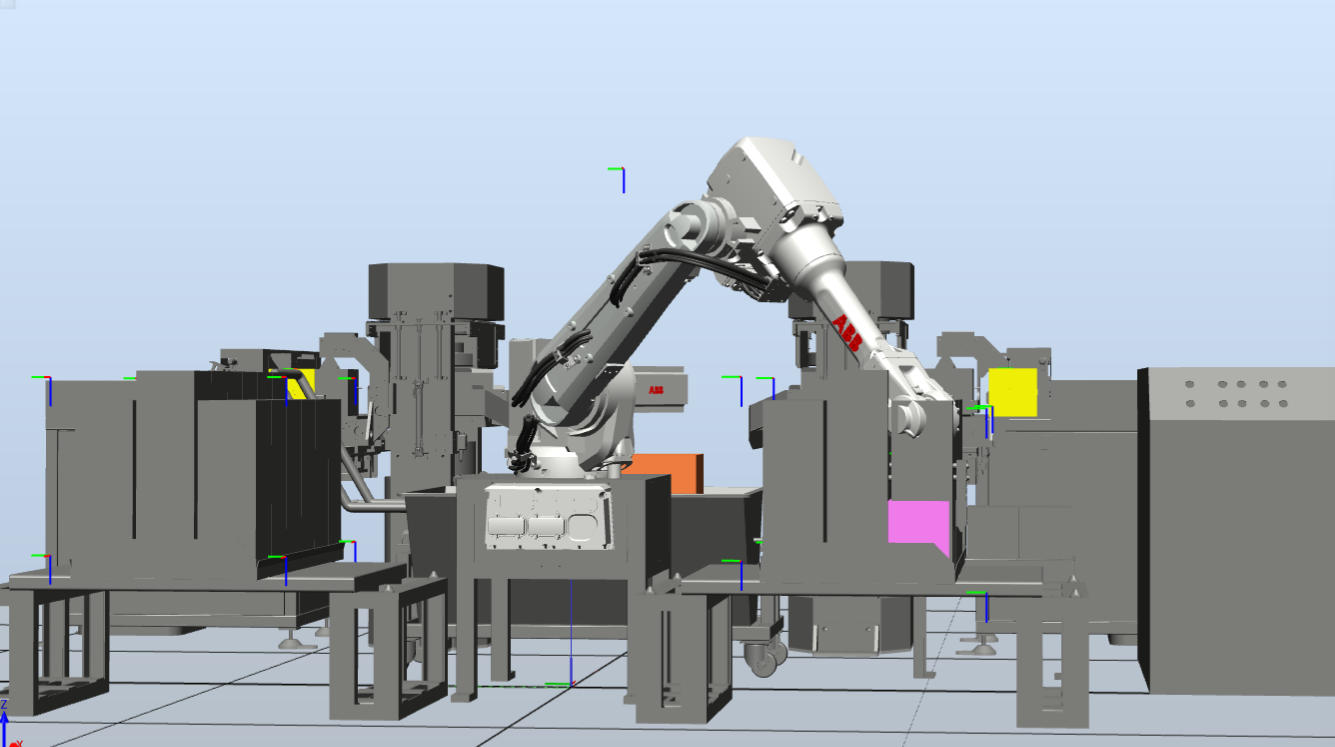

场景

某农机厂使用 ABB IRB 7600 机器人对拖拉机驾驶室进行整体喷涂,驾驶室尺寸大,机器人需在大范围空间内运动,轨迹中存在多个奇异点(肩部 + 腕部混合),若处理不当会导致喷涂厚度不均(速度波动导致)。

问题分析

机器人在驾驶室顶部与侧面切换时,易同时接近肩部和腕部奇异点,导致运动速度骤降(从 v1000 降至 v200),喷涂区域出现堆漆;而离开奇异点时速度骤升,出现漏喷。

SingArea应用策略

效果

喷涂轨迹全程速度稳定,涂层厚度偏差从 ±0.08mm 降至 ±0.02mm,返工率从 15% 降至 2%。

案例总结:SingArea应用的核心思路

通过SingArea的灵活应用,可从根本上解决奇异点导致的运动不稳定问题,确保机器人在高精度、高连续性任务中的可靠性。