三轴龙门与双轴变位机的配置核心是运动轴联动匹配、负载与刚性校核、实时总线与安全集成。以下为可直接落地的标准化配置方案,按轻载精密、中载通用、重载工业三类场景给出参数与选型清单,兼顾焊接、搬运、装配典型应用。

一、核心配置总览(五大部分)

表格

| 子系统 | 三轴龙门 | 双轴变位机(回转 + 翻转) | 联动与控制 |

|---|---|---|---|

| 运动轴 | X/Y/Z 直线三轴 | A 轴(回转)+ B 轴(翻转) | 五轴联动(龙门 XYZ + 变位机 AB) |

| 驱动 | 伺服电机 + 滚珠丝杠 / 齿条 | 伺服电机 + RV 减速机 | 同一主控制器,EtherCAT/PROFINET 实时总线 |

| 精度 | 重复定位 ±0.05~±0.1 mm | 重复定位 ±0.09~±0.1 mm(R500 处) | 联动轨迹精度≤±0.1 mm |

| 安全 | STO/SLS/SBC(PLd) | STO + 抱闸 + 限位 + 急停 | 安全回路互锁,区域扫描保护 |

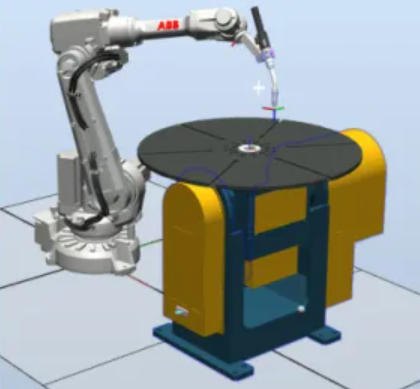

| 典型应用 | 大范围搬运、焊接、装配 | 工件姿态调整,使焊缝 / 工位处于最佳位 | 弧焊、激光加工、精密装配、箱体搬运 |

二、分场景标准化配置(直接选型)

场景 1:轻载精密(3C / 电子装配、小型零件激光加工)

表格

| 部件 | 三轴龙门规格 | 双轴变位机规格 |

|---|---|---|

| 负载 | 末端负载≤10 kg | 工件 + 夹具≤300 kg(单边) |

| 行程 | X: 1–2 m,Y: 0.8–1.5 m,Z: 0.3–0.6 m | 回转直径≤φ800 mm,翻转角度 ±360° |

| 驱动选型 | 伺服:400W–1kW(汇川 / 松下);丝杠:φ16–φ20,导程 5–10 mm | 伺服:750W–1.5kW;减速机:RV-20E–RV-40E |

| 精度 | 重复定位 ±0.02~±0.05 mm | 重复定位 ±0.09 mm(R500) |

| 框架 | 铝合金型材,跨中挠度≤L/2000 | 轻量化焊接机架,带偏心补偿 |

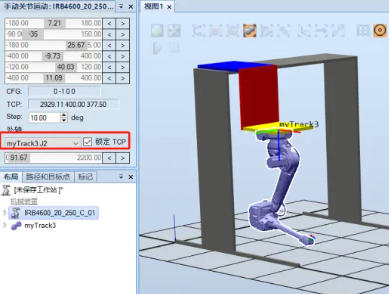

| 控制 | 小型运动控制器(支持五轴插补),EtherCAT 总线 | 与龙门共控,支持样条前瞻与变位机解耦 |

场景 2:中载通用(箱体焊接、钣金搬运、通用装配)

表格

| 部件 | 三轴龙门规格 | 双轴变位机规格 |

|---|---|---|

| 负载 | 末端负载 10–50 kg | 工件 + 夹具≤500–1000 kg |

| 行程 | X: 2–4 m,Y: 1.5–2.5 m,Z: 0.6–1.2 m | 回转直径≤φ1200 mm,翻转角度 ±180°~±360° |

| 驱动选型 | 伺服:1.5–3kW(西门子 / 安川);丝杠 φ25–φ32 或齿条传动 | 伺服:2.2–5.5kW;减速机:RV-63E–RV-110E |

| 精度 | 重复定位 ±0.05~±0.1 mm | 重复定位 ±0.1 mm |

| 框架 | 碳钢焊接 + 时效处理,跨中挠度≤L/1500 | H 型 / P 型结构,双支撑翻转轴,带刹车 |

| 控制 | 中型 PLC + 运动控制模块(如西门子 1500+FTO),PROFINET/EtherCAT | 变位机轴做从站,支持同步动作与虚拟主轴 |

场景 3:重载工业(工程机械、汽车车架、重型焊接)

表格

| 部件 | 三轴龙门规格 | 双轴变位机规格 |

|---|---|---|

| 负载 | 末端负载 50–200 kg | 工件 + 夹具≤1–5 t,偏心负载需定制平衡装置 |

| 行程 | X: 4–10 m,Y: 2.5–4 m,Z: 1.2–2 m | 回转直径≤φ2500 mm,翻转角度 ±120°~±180° |

| 驱动选型 | 伺服:5.5–15kW;齿条 + 双驱(X 轴),重载导轨 | 伺服 / 液压混合;减速机:大型 RV 或行星 + 蜗轮蜗杆 |

| 精度 | 重复定位 ±0.1~±0.2 mm | 重复定位 ±0.1~±0.2 mm |

| 框架 | 重型 H 型钢龙门,落地式,跨中挠度≤L/1200 | 重型焊接机架,液压支撑,防倾覆设计 |

| 控制 | 大型运动控制器(如倍福 CX2000),EtherCAT 总线,冗余电源 | 液压比例阀 + 伺服控制,与龙门主站硬连接互锁 |

三、关键匹配与校核清单(必做)

负载校核(含安全余量)变位机负载 = 工件重量 + 夹具重量 × 1.1~1.2(安全系数);龙门需计算加减速动态载荷:F_total = m×(a+g) + 摩擦阻力。

精度与刚性匹配龙门重复定位精度应高于变位机一个等级;龙门跨中挠度需≤L/1500(中载),避免共振。

总线与联动统一采用EtherCAT(推荐)或 PROFINET IRT,确保周期≤4 ms;控制器需支持五轴联动插补与变位机姿态解耦。

安全集成(PLd/Cat.3)互锁点:龙门与变位机使能、急停、限位、安全门、光栅 / 激光扫描;变位机翻转轴必须带双抱闸,防止失速。

环境适配焊接场景:IP65 防护,防焊渣飞溅(波纹管 / 护罩),烟尘抽排;粉尘 / 油污:导轨刮屑器,伺服电机油封,定期润滑。

四、推荐品牌与型号(参考)

表格

| 设备 | 轻载 | 中载 | 重载 |

|---|---|---|---|

| 三轴龙门 | 汇川 TR8 系列、埃斯顿桁架单元 | 西门子 S7-1500 + 力士乐导轨、安川 MP3300 | 倍福 CX2000 + 施耐德重载导轨、定制重型龙门 |

| 双轴变位机 | 科慧 KEHUI-1210(300kg)、沪工 RV-40E 系列 | 科慧 KEHUI-1410(1000kg)、钱江机器人 QJ2P 系列 | 定制液压双轴变位机(1–5t),带平衡装置 |

| 伺服 / 减速机 | 松下 A6、汇川 IS620;RV-20E/RV-40E | 西门子 S210、安川 Σ-7;RV-63E/RV-110E | 西门子 S280、力士乐;大型 RV / 行星减速机 |

五、快速配置步骤(现场落地)

明确需求:确定工件重量 / 尺寸 / 重心、工艺(焊接 / 搬运 / 装配)、节拍、精度、环境。

选型计算:按场景表初选规格,完成负载、挠度、动态载荷校核。

控制与总线:选定主控制器与总线类型,确认五轴联动与安全功能。

集成设计:绘制布局图,规划管线(气管、电缆、光纤),设计夹具与防护。

调试与验证:先单轴调试,再联动调试;测试轨迹精度、节拍、安全联锁,做疲劳测试。

六、常见误区与避坑

❌ 只算静态负载,忽略加减速动态载荷 → ✅ 按 F_total 公式校核,预留 10%~20% 余量。

❌ 变位机与龙门分控,导致联动精度差 → ✅ 同一主控制器,采用实时总线,统一时钟。

❌ 重载变位机未考虑偏心 → ✅ 选用偏心适配型,或定制平衡块 / 液压支撑。

❌ 安全回路未互锁 → ✅ 龙门与变位机使能、急停、限位硬连接,安全等级达 PLd。

总结

三轴龙门 + 双轴变位机的核心是匹配:负载与动态载荷匹配、精度与刚性匹配、控制与总线匹配、安全与场景匹配。优先按场景表选型,再通过校核清单逐一验证,最后按步骤集成调试,可快速实现稳定可靠的五轴联动工作站。